- Entdecken Sie unser Branchenwissen

- Projektreferenzen

- 20 Prozent höhere Produktivität bei Schinko

20 Prozent höhere Produktivität bei Schinko

20% höhere Produktivität

Transparenz motiviert und offenbart Möglichkeiten der Optimierung

Informationen in Echtzeit

Live-Rückmeldungen über Arbeitsfortschritt erleichtern Planung und Logistik

Reduktion der Rüstzeiten

Maschinen-Dashboards fördern schnelle Reaktion und bessere Taktung

Herausforderung

Wohin mit den Daten?

Daten, Daten, Daten... Um in vielen Bereichen besser zu werden und Transparenz zu schaffen, sammelten die Mitarbeiter von Schinko lange Zeit Daten ohne Ende: Energie-, Gas- und Kühlmittelverbräuche, Maschinenlaufzeiten, Störungsmeldungen, Materialeinkäufe, Lieferzeiten und vieles mehr. Doch das Sammeln und Auswerten wurde im Vergleich zur produktiven Arbeit zu langwierig. Excel-Tabellen liefen über, die Mitarbeiter kamen nicht mehr hinterher. Das war vor gut drei Jahren. Damals begann das Management von Schinko nach alternativen Lösungen zu suchen, um einen entscheidenden Schritt in Richtung Digitalisierung zu gehen. Der Bedarf:

- Erfassen von Daten verschiedener Maschinen, Handarbeitsplätze und Softwaresysteme

- Erstellung logischer Verbindungen zwischen verschiedenen Datenquellen

- Aufbau aussagekräftiger Dashboards mit zahlreichen Fertigungsinformationen

- Kontinuierlicher Vergleich des Plan- und Ist-Zustands

- Integration immer weiterer Unternehmensbereiche

Das Projekt

Einstieg: Proof of Concept

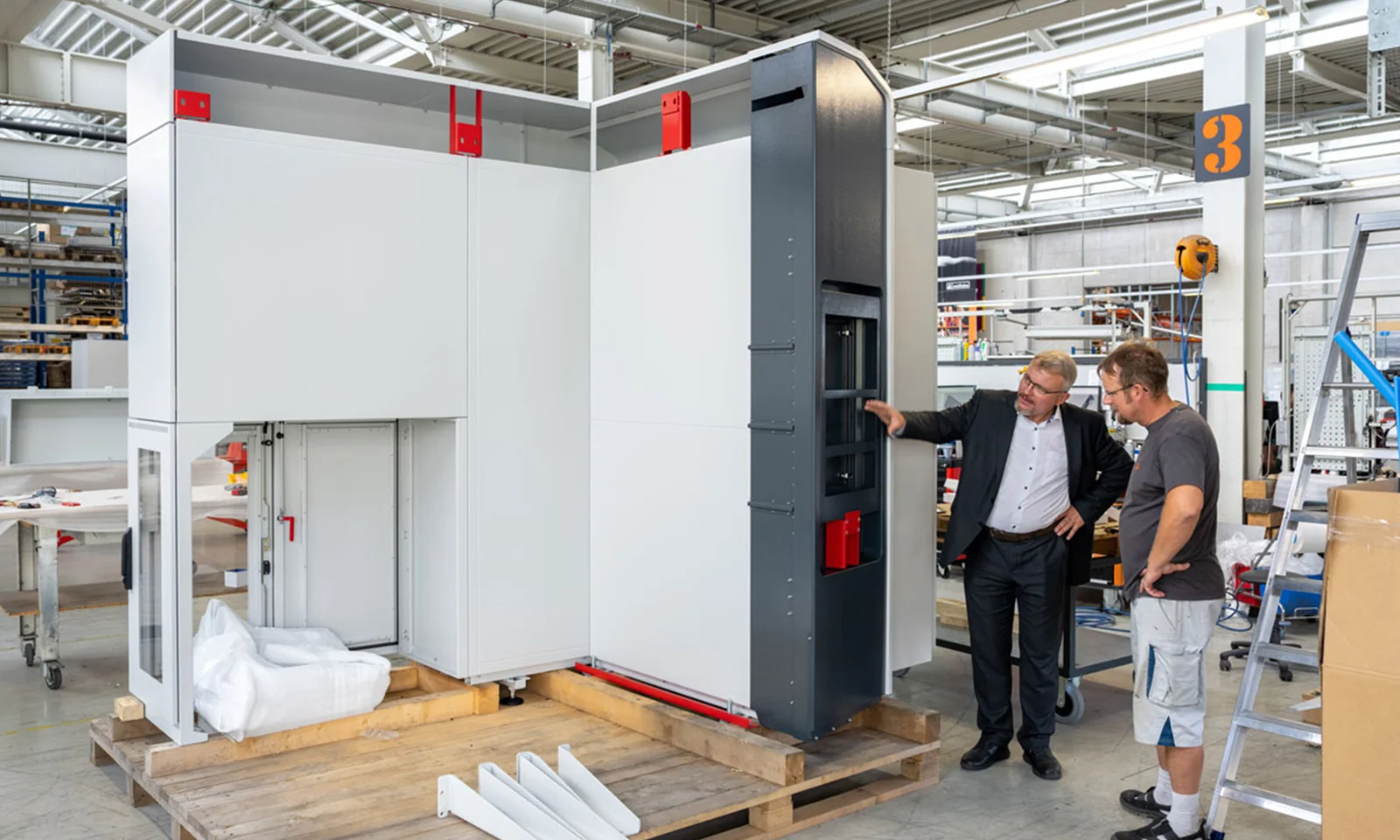

Alles begann mit einem Proof of Concept, der neben einem Architektur- und Integrationskonzept auch einen funktionalen Prototyp beinhaltete. Experten für Lean Management und Digitalisierung von GFT analysierten dafür die verschiedenen Produktionsbereiche von Schinko. Das Unternehmen stellt hochwertige, individuelle Gehäuse aus Blech für viele verschiedene Branchen her, unter anderem für Halbleiter, Medizintechnik, Messtechnik oder 3D-Druck. Die Produktion teilt sich dabei in fünf Bereiche auf: Zuschnitt der Blechplatinen, Kanten, Schweißen und Schleifen, Nanohightech-Pulverbeschichten sowie Endmontage. Manche Produktionsschritte wie das Laserschneiden oder das Beschichten laufen relativ automatisiert ab, andere wie das Biegen der Bleche, das Schleifen oder auch die finale Montage der Teile sind harte Handarbeit. Digitalisiert werden sollen sie alle.

Zunächst entwickelten die GFT Experten ein Vorgehen für einen Teil des Bereichs Zuschnitt und Kanten. Nach erfolgreichem Testlauf wurde das Shopfloor Management-System von GFT dort flächendeckend eingeführt. Es basiert auf der GFT eigenen Logical Twin-Plattform SPHINX OPEN erfasst sämtliche verfügbaren Maschinendaten und stellt diese dem Produktionsteam in Echtzeit auf übersichtlichen Dashboards zur Verfügung. Im Detail geht es dabei um folgende Informationen:

- Maschinenlaufzeiten (produktiv, Standby, Rüsten, Fehler),

- Fehlergründe,

- Materialien,

- Mitarbeiterzeiten je Auftrag - immer mit Soll- und Ist-Zustand.

Als nächstes war die Beschichtung an der Reihe. Hier gestalteten sich die Interpretation der Daten, das Mapping auf die Prozessperformance und die Definition der passenden KPIs herausfordernder als im Zuschnitt, auch weil Corona Vor-Ort-Besuche teilweise unmöglich machte. So musste das GFT Team iterativ das perfekte Dashboard entwickeln, das die Realität und Performance optimal darstellt. Es erfasst alle Parameter, von Maschinendaten in der Nanohightech-Beschichtung bis hin zur Gewichts- und Flächenerfassung der einzelnen Bauteile, die an Haken befestigt über ein deckenläufiges Schienensystem automatisch in die Pulverbeschichtungsanlage fahren. So kann nun auch hier das Shopfloor Management-System in Gestalt großer Monitore Einzug halten.

„Das Ganze bringt einen gewissen Leistungs- und Wettbewerbsgedanken in die Mannschaft - und das sehen wir ganz massiv in Performance-Steigerungen.“

Vorteil

Motivation und Produktivität steigen

Seit die Mitarbeiter Transparenz über die anstehenden und erledigten Aufträge, den Status der Maschinen und die eigene Zielerreichung haben, sind nicht nur die Motivation und der Wille zur Optimierung gestiegen. Vor allem konnte Schinko die Produktivität im Bereich Schneiden um 20 Prozent erhöhen. Im Bereich Biegen, in dem das Shopfloor-Management noch neuer ist, liegt die aktuelle Steigerung bei 10 Prozent und wird laut Betriebsleiter Christian Deinhofer künftig sogar weit über die 20 Prozent hinausgehen. Darüber hinaus sieht er folgende Vorteile:

-

Daten können über zentrales Dashboard von allen Beschäftigten eingesehen werden, auf allen PCs und mobilen Geräten des Unternehmens

-

Reaktionszeiten verkürzen sich durch Produktionsüberwachung in Echtzeit, sofortige Transparenz im Hinblick auf Ist- und Soll-Zeiten bei der Auftragsbearbeitung

-

Planung und Disposition werden kontinuierlich besser dank exakter Kennzahlen und automatisierter Reportings

-

Qualität und Sicherheit steigen, da Fehlfunktionen schneller erkannt und Betriebsunterbrechungen langfristig verringert werden

„Wir machen die Digitalisierung wohlüberlegt und gut kalkuliert Schritt für Schritt - mit einer sauberen Betrachtung von Kosten und Nutzen am Ende jedes Meilensteins. Wenn kommendes Jahr alle Produktionsbereiche digitalisiert sind, überlegen wir uns die nächste Steigerung.“

Download – nur einen Klick entfernt

-

Projektreferenz

20 Prozent höhere Produktivität bei Schinko

Ausblick

Schinko betreibt das GFT System derzeit On Premise, also vollständig im eigenen Rechenzentrum. Ein Umzug in die Cloud ist für Betriebsleiter Deinhofer und Geschäftsführer Lengauer aktuell noch kein Thema. Allerdings halten beide die Augen offen, was sich derzeit in Sachen Cloud Services im Fertigungsbereich tut. Dabei zählen sie auf die Beratung von GFT.

Als Partner aller großen Cloud Provider verfügt GFT über große Expertise in diesem Themengebiet und ist an zahlreichen Stellen Entwicklungspartner von Google und Co. Auch die eigene Softwareplattform SPHINX OPEN als zentrales Datenmodell für Industrie 4.0-Anwendungen ist cloudfähig. Mit mehr Rechenleistung wären bei Schinko ganz neue Anwendungen wie etwa der Einsatz künstlicher Intelligenz zum Finden von Abweichungen in der Qualitätskontrolle denkbar.